CMC材料の開発統合アプローチ

CMC(セラミックス基複合材料)は、極限環境での耐熱性と高強度が求められる宇宙航空やエネルギー産業に不可欠な素材です。当社は、材料内部の現象解析や製造プロセスの最適化、特性評価を一貫して支援し、再現性の高いプロセス開発と高精度な特性評価を実現します。これにより、研究者やエンジニアが直面する課題解決をサポートし、次世代材料の開発を加速します。

Capturing Phenomena

材料開発では、基礎研究から実用化に向けたプロセスまで、現象の深い理解や製造技術の高度化が求められます。そのため、目的に応じた適切な評価手法やプロセスの最適化が重要です。

マトリックス形成

材料内部への樹脂や金属の含浸を高精度で実現し、強度や耐久性を向上させます。効率的な含浸技術により、製造プロセスの安定性を確保します。

コーティング材

高温や腐食環境から材料を保護するコーティング材を提供し、長寿命かつ信頼性の高い材料設計を可能にします。

極限環境での特性評価

高温、衝撃、酸化などの厳しい条件下で材料の特性を評価し、実用環境における信頼性を検証します。

溶融含浸法

溶融含浸(MI: Melt Infiltration)法は、CVI法やPIP法と比べて短時間・低コストで緻密なマトリックスを形成できる手法であり、溶融金属を毛細管現象や拡散によってプリフォームに含浸させ、内部の空隙を埋めます。しかし、未含浸領域や未反応金属の残留が強度低下を招くため、適切なプロセス条件の設定が不可欠です。含浸理論であるLucas-Washburn式は、溶融物の接触角の変化や流路の不規則性を考慮できず、実際の挙動を正確に記述できません。そこで、実験と解析を通じて含浸メカニズムを解明し、プロセスの最適化を図ります。

MI法による異種金属合金の濡れ性と含侵挙動の解明

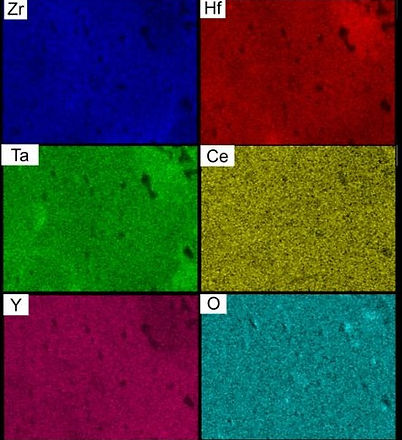

MI法における金属の濡れ性と含浸挙動を解明するため、異なる金属合金を用いた実験を実施しました。使用した合金は、Si:Nb:Ti=5:5:90 at%(SNT90)、Si:Zr:Ti=7.5:7.5:85 at%(SZT85)、Si:Cr:Ti=20:20:60 at%(SCT60)です。グラファイト板を基材とし、1600℃で濡れ性を測定した結果、SNT90およびSZT85では界面にSiC層、SCT60ではTiC層が形成され、SCT60が最も優れた濡れ性を示しました。

また、Tiの濡れ性への影響を評価するため、純SiとSi:Ti=40:60 at%の合金を用いた比較実験を行ったところ、純Siに対しTiを添加することで濡れ性が向上することが確認されました。

さらに、グラファイト板を用いて1×1×60 mmの直線流路を作製し、Si合金の含浸実験を行った結果、含浸速度は時間に対して直線的な挙動を示しました。

.jpg)

分子動力学法によるMI法における濡れ性と含侵メカニズムの解析

.png)

解析には分子動力学(MD)法を用い、金属と基材の濡れ性に関する分子レベルの挙動を検討しました。その結果、基材の構造が濡れ性に大きく影響し、グラフェン構造は濡れにくく、カーボン構造は良好な濡れ性を示すことを確認しました。しかし、実際のグラファイトは濡れやすいことから、界面反応と基材構造の変化が濡れ性を決定する重要因子であると示唆されました。さらに、グラファイトとアモルファスを混合した炭素基材モデルを構築し、グラフェン構造の割合が増すほど界面反応が活発化し、濡れ性が向上することを明らかにしました。

また、Eyringの式による反応速度の予測は実験値と乖離があり、新たな濡れ速度予測式を提案しました。本予測式はMI法の含浸メカニズム解明とプロセス最適化に寄与すると期待されます。

.jpg)

.png)